เข้าใจ 1 นาที: กระบวนการดับและขั้นตอนวิธีการ

การอบชุบด้วยความร้อนเป็นวิธีการทั่วไปในการเปลี่ยนคุณสมบัติทางกลของโลหะบางชนิด ความสามารถในการเปลี่ยนความแข็ง ความเหนียว และความแข็งแรงของโลหะในขณะเดียวกันก็รักษาองค์ประกอบทางเคมีให้คงเดิมและแทบจะไม่เปลี่ยนแปลงเลยเป็นวิธีที่ยอดเยี่ยมในการปรับแต่งโลหะให้เข้ากับสภาพแวดล้อมและความต้องการในการทำงานของคุณ

มีหลายวิธีในการให้ความร้อนกับโลหะ ซึ่งวิธีที่นิยมที่สุดคือผ่านกระบวนการที่เรียกว่าดับ.

การดับคืออะไร?

การดับเป็นกระบวนการบำบัดความร้อนของโลหะ การชุบแข็งหมายถึงการทำให้โลหะเย็นลงอย่างรวดเร็วเพื่อปรับคุณสมบัติทางกลให้อยู่ในสภาพเดิม ในการดำเนินการกระบวนการชุบแข็ง โลหะจะถูกให้ความร้อนจนถึงอุณหภูมิสูงกว่าสภาวะปกติ ซึ่งโดยปกติแล้วจะมีอุณหภูมิสูงกว่าอุณหภูมิการตกผลึกซ้ำ แต่ต่ำกว่าอุณหภูมิหลอมเหลว เพื่อให้เกิดความร้อนได้"แช่"วัสดุโลหะสามารถเก็บไว้ที่อุณหภูมินี้ได้เป็นระยะเวลาหนึ่ง เมื่อเก็บโลหะไว้ที่อุณหภูมิที่ต้องการแล้ว ก็นำไปชุบแข็งในตัวกลางจนกระทั่งกลับคืนสู่อุณหภูมิห้อง โลหะยังสามารถชุบแข็งได้ในระยะเวลานานขึ้นเพื่อให้ความเย็นจากกระบวนการชุบแข็งกระจายไปทั่วความหนาทั้งหมดของวัสดุ

กระบวนการดับ:

ในกระบวนการชุบแข็งของเหล็ก จะได้อัตราการเย็นตัวอย่างรวดเร็วโดยการนำพื้นผิวที่ร้อนของวัตถุมาสัมผัสกับวัสดุทำความเย็นบางชนิด ซึ่งอาจเป็นก๊าซ ของเหลว หรือของแข็ง การดำเนินการนี้เรียกว่าการดับ และรวมถึงวิธีการทำให้เย็นลงโดยการฉีดอากาศ น้ำ หรือของเหลวอื่น ๆ - การแช่ในของเหลว เช่น น้ำเกลือ น้ำ สารดับโพลีเมอร์ อ่างเกลือ การทำความเย็นแบบแผ่นระหว่างกัน

กระบวนการดับ

อย่างไรก็ตาม อัตราการทำความเย็น (อัตราการถ่ายเทความร้อนจากตัวกลางในการดับโลหะร้อน) ขึ้นอยู่กับขนาดหน้าตัดของวัตถุ อุณหภูมิ คุณสมบัติทางความร้อน สภาพของพื้นผิวในลักษณะและระดับ ความหยาบของฟิล์มออกไซด์ อุณหภูมิเริ่มต้นของสารหล่อเย็น จุดเดือด ความร้อนจำเพาะของสารหล่อเย็น ความร้อนแฝงของการระเหย ความร้อนจำเพาะของไอน้ำ ค่าการนำความร้อน และอื่นๆ ความหนืดและความเร็วที่มันผ่านวัตถุ ก่อนที่จะเริ่มพิจารณาคุณสมบัติการทำความเย็นของสารหล่อเย็นที่ใช้กันทั่วไป เป็นความคิดที่ดีที่จะตรวจสอบสิ่งที่เกิดขึ้นเมื่อวัตถุเหล็กที่ให้ความร้อน (เช่น 840°C) ถูกโยนลงในอ่างน้ำเย็นที่อยู่นิ่งกับที่ ตลอดกระบวนการดับ กราฟการทำความเย็นจะแสดงอัตราการทำความเย็นไม่คงที่ แต่มีสามขั้นตอน:

ด่าน A - ด่าน ไอน้ำ ปิดบัง:

หลังจากเริ่มการดับ เนื่องจากโลหะอยู่ที่อุณหภูมิสูง สารหล่อเย็นในการดับจะระเหยทันที และไอน้ำที่ปกคลุมอย่างต่อเนื่องจะห่อหุ้มพื้นผิวของวัตถุ

ขณะนี้เมื่อไม่มีของเหลวสัมผัสกับพื้นผิวโลหะ ความร้อนจะหลบหนีจากพื้นผิวร้อนได้ช้ามากโดยการแผ่รังสีและการนำผ่านชั้นไอน้ำไปยังส่วนต่อประสานระหว่างของเหลวกับไอ เนื่องจากฟิล์มไอเป็นตัวนำความร้อนที่ไม่ดี อัตราการทำความเย็นจึงค่อนข้างช้า

ด่าน B - ระยะการสัมผัสเป็นระยะ (ระยะการเดือดของของเหลว):

ความร้อนจะระเหยอย่างรวดเร็วในระยะนี้ ดังที่แสดงความชันของเส้นโค้งการทำความเย็น ในระหว่างขั้นตอนนี้ ฝาครอบไอระเหยจะแตกเป็นระยะๆ ทำให้สารหล่อเย็นสัมผัสกับพื้นผิวที่ร้อนเพียงเสี้ยววินาที แต่จะถูกผลักออกไปอย่างรวดเร็วด้วยการกระทำที่เดือดอย่างรุนแรงของฟองไอ ฟองอากาศจะถูกพาออกไปโดยการพาความร้อน และของเหลวจะสัมผัสกับโลหะอีกครั้ง การระบายความร้อนอย่างรวดเร็วของขั้นตอนนี้จะลดพื้นผิวที่ต่ำกว่าจุดเดือดของตัวกลางดับลงอย่างรวดเร็ว จากนั้นการระเหยก็หยุดลง ขั้นตอนที่สองสอดคล้องกับช่วงอุณหภูมิ 100°C~ 500°C ในช่วงอุณหภูมินี้ สถานะออสเทนนิติกของการเปลี่ยนผ่านของเหล็กจะเร็วที่สุด (เส้นโค้ง ซีซีที ที่นำหน้า) ดังนั้นอัตราการเย็นตัวในขั้นตอนนี้จึงมีความสำคัญมากต่อการชุบแข็งของเหล็ก

ระยะ C - ระยะสัมผัสโดยตรง (ระยะการทำความเย็นด้วยของเหลว):

ระยะนี้เริ่มต้นเมื่ออุณหภูมิของพื้นผิวของวัตถุลดลงถึงจุดเดือดหรือต่ำกว่าตัวกลางในการดับ ไอน้ำไม่ก่อตัว การทำความเย็นเกิดจากการพาความร้อนและการนำผ่านของเหลว ขั้นตอนนี้มีอัตราการทำความเย็นต่ำสุด

ขั้นแรก โลหะผสมจะถูกให้ความร้อนที่อุณหภูมิ 30-50°C เหนืออุณหภูมิวิกฤต เราไม่อยากให้อยู่ที่อุณหภูมินี้นานๆเพราะอาจทำให้เมล็ดข้าวงอกได้ หากคุณกำลังทำงานกับโลหะผสมที่ไวต่อการเกิดออกซิเดชัน คุณอาจต้องให้ความร้อนโลหะผสมในสุญญากาศ เตาเผาบางชนิดสามารถให้ความร้อนภายใต้สุญญากาศได้ แต่วิธีที่ง่ายกว่า (ขนาดเล็ก) คือการห่อหุ้มโลหะผสมในหลอดควอทซ์ที่ถูกดูดหรือเติมด้วยก๊าซเฉื่อย เช่น อาร์กอน โลหะผสมจะต้องได้รับการระบายความร้อนอย่างรวดเร็ว วิธีหลักในการควบคุมอัตราการทำความเย็นคือการใช้สื่อดับต่างๆ น้ำเกลือมักเป็นสารดับไฟที่ใช้งานได้จริงเร็วที่สุด ไนโตรเจนเหลวเป็นตัวกลางในการดับที่ค่อนข้างช้าเนื่องจากมีการนำความร้อนต่ำและความร้อนจำเพาะ หากโลหะผสมเย็นตัวเร็วเกินไป มันอาจจะแตกได้ หากเย็นตัวช้าเกินไป คุณอาจไม่เกิดการแพร่กระจายได้มากนัก วิธีที่ดีที่สุดในการกำหนดอัตราการดับที่เหมาะสมที่สุดของวัสดุคือการใช้แผนภาพเฟสการเปลี่ยนผ่านของเวลา-อุณหภูมิ (ทีทีที) โลหะส่วนใหญ่ในกระบวนการชุบแข็งจะได้รับความร้อนระหว่าง 715 ถึง 900°C ในระหว่างกระบวนการทำความร้อน สิ่งสำคัญมากคือจะต้องให้ความร้อนวัสดุที่อุณหภูมิคงที่ การทำความร้อนด้วยอุณหภูมิคงที่ส่งผลให้ได้คุณสมบัติที่ต้องการของโลหะ สิ่งที่สองที่คุณต้องทำหลังจากทำความร้อนคือการทำให้เปียก หรือพูดได้ว่าแช่ จุ่มวัสดุหรือชิ้นงานที่ให้ความร้อนในตัวกลาง เช่น สุญญากาศหรืออากาศ ชิ้นงานจะต้องแช่ในเกลือหรือทรายเป็นเวลา 6 นาที และอุณหภูมิโดยรอบจะต้องคงที่ในระหว่างการแช่ บางท่านอาจคิดว่าการแช่และแช่เย็นจะคล้ายกัน แต่การแช่และการทำความเย็นเป็นกระบวนการที่แตกต่างกัน ดังนั้นหลังจากแช่น้ำแล้วก็ได้เวลาเริ่มทำความเย็น ในระหว่างกระบวนการทำความเย็น ชิ้นงานจะต้องเก็บไว้ในน้ำยาดับ ใช้น้ำและน้ำมันเป็นสารดับไฟ การใช้น้ำเป็นตัวกลางในการดับนั้นมีข้อเสีย เช่น อาจทำให้เกิดรอยแตกร้าวหลายครั้งบนพื้นผิวโลหะ หรืออาจทำให้พื้นผิวโลหะเสียรูปได้ สิ่งหนึ่งที่ควรทราบก็คือน้ำมันจะเย็นตัวช้ากว่าน้ำมาก กระบวนการดับสามารถทำได้เมื่อมีก๊าซเฉื่อย ก๊าซเฉื่อย เช่น ไนโตรเจน ฮีเลียม และอาร์กอน สามารถใช้ในกระบวนการดับได้ ในกระบวนการบำบัดความร้อนนี้ ตัวกลางในการดับมีบทบาทสำคัญ หากอัตราการทำความเย็นของตัวกลางในการดับต่ำกว่าอัตราที่ต้องการ คุณจะไม่ได้รับประสิทธิภาพที่คาดหวังของโลหะเอาต์พุต หากตัวกลางในการดับเย็นลงเร็วกว่าที่กำหนด รอยแตกจะปรากฏขึ้นบนโลหะที่ส่งออก หลังจากกระบวนการดับเสร็จสิ้น คุณอาจสังเกตเห็นว่าวัสดุที่คุณได้รับอาจเปราะมากหรืออาจแข็งกว่าโลหะธรรมดามาก นี่เป็นเพราะมาร์เทนไซต์มีอยู่จำนวนมากในวัสดุที่กำหนด ดังนั้นคุณต้องอบคืนโลหะดังกล่าว การแบ่งเบาบรรเทาจะช่วยลดความแข็งที่ไม่จำเป็น ในการที่จะควบคุมอุณหภูมิ คุณต้องให้ความร้อนโลหะให้ต่ำกว่าอุณหภูมิวิกฤติ จากนั้นโลหะนี้จะต้องทำให้เย็นลงในอากาศธรรมชาติหรือในสิ่งแวดล้อม

สื่อดับทั่วไปคือ:

น้ำ:

น้ำน่าจะเป็นสื่อในการดับที่เก่าแก่และได้รับความนิยมมากที่สุด ซึ่งตรงตามข้อกำหนดด้านต้นทุนต่ำ ความพร้อมใช้งานสากล ใช้งานง่าย และปลอดภัย เมื่ออุณหภูมิสูงขึ้น ลักษณะการทำความเย็นจะเปลี่ยนไปมากกว่าน้ำมัน โดยเฉพาะเมื่ออุณหภูมิสูงกว่า 60°C ความสามารถในการทำความเย็นจะลดลงอย่างรวดเร็วเนื่องจากการเพิ่มขึ้นของระยะชั้นไอน้ำ กำลังการทำความเย็นที่ดีที่สุดคือเมื่อน้ำอยู่ระหว่าง 20-40 °C ความสามารถในการทำความเย็นของน้ำอยู่ระหว่างกำลังของน้ำเกลือและน้ำมัน แม้ว่าน้ำจะให้ความสามารถในการทำความเย็นสูงใกล้กับปลายโค้งเพื่อหลีกเลี่ยงการเปลี่ยนไปเป็นเพิร์ลไลต์หรือเบนไนต์ ข้อเสียที่ใหญ่ที่สุดของน้ำดังที่แสดงในตาราง 6.11 คืออัตราการทำความเย็นที่สูงในช่วงอุณหภูมิที่ก่อตัวเป็นมาร์เทนไซต์ ในขั้นตอนนี้ เหล็กจะต้องได้รับความเค้นทั้งทางโครงสร้างและทางความร้อน

2. น้ำเกลือ:

โซเดียมคลอไรด์ประมาณ 10% (โดยน้ำหนัก) ในสารละลายที่เป็นน้ำมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมและเรียกว่าน้ำเกลือ โดยให้อัตราการเย็นตัวระหว่างน้ำกับสารละลาย NaOH 10% มีฤทธิ์กัดกร่อนต่อเครื่องใช้ไฟฟ้า แต่ไม่เป็นอันตรายต่อคนงาน เช่นเดียวกับสารละลายที่มีฤทธิ์กัดกร่อน คำอธิบายสำหรับประสิทธิภาพที่สูงขึ้นของน้ำเกลือ สารละลายโซดาไฟ หรือสารละลายที่เป็นน้ำก็คือ ในน้ำเกลือหรือสารละลายโซดาไฟ การให้ความร้อนของสารละลายบนพื้นผิวของเหล็กร้อนทำให้เกิดการตกผลึกของโซเดียมคลอไรด์/โซเดียมไฮดรอกไซด์บนพื้นผิวของ เหล็กร้อน ชั้นของผลึกแข็งนี้จะถูกทำลายด้วยความรุนแรงเล็กน้อยและพ่นก้อนคริสตัลออกมา

3. โซเดียมไฮดรอกไซด์:

โดยปกติแล้วจะมีการเติมโซเดียมไฮดรอกไซด์ 10% (โดยน้ำหนัก) ลงในน้ำ สารละลายเหล่านี้จะดึงความร้อนออกจากเหล็กอย่างรวดเร็วทันทีที่จุ่มลงในสารหล่อเย็น และไม่แสดงให้เห็นความร้อนที่สัมพันธ์กัน"ไม่ได้ใช้งาน"สถานะของระยะเริ่มแรก (ระยะ a) ของน้ำ ดังนั้นจึงมีประโยชน์เมื่ออัตราการทำความเย็นที่ต้องการเกินกว่าอ่างน้ำ

4. น้ำมัน:

น้ำมันโดยรวมมีอัตราการทำความเย็นระหว่างน้ำ 40°C และน้ำ 90°C ในระหว่างการดับน้ำมัน การเปลี่ยนแปลงที่สำคัญสามารถทำได้โดยใช้น้ำมันจากสัตว์ น้ำมันพืช หรือน้ำมันแร่ หรือส่วนผสมของน้ำมันตั้งแต่สองชนิดขึ้นไป ความดันไอของน้ำมันมีความสำคัญอย่างยิ่งเนื่องจากเป็นตัวกำหนดความหนาของฟิล์มไอน้ำมันที่ผลิตบนพื้นผิวของเหล็กร้อน ซึ่งจำกัดอัตราการขจัดความร้อน อย่างไรก็ตามน้ำมันที่ใช้กันทั่วไปมีจุดเดือดที่สูงมาก น้ำมันมีความสามารถในการดับต่ำกว่าน้ำหรือน้ำเกลือมาก (อัตราการเย็นตัวสูงสุดที่ประมาณ 600°C) และค่อนข้างช้าในช่วงการก่อตัวของมาร์เทนไซต์ ซึ่งลดความเสี่ยงของการเกิดรอยแตกร้าวให้เหลือน้อยที่สุด พลังความเย็นบริเวณด้านหน้าของส่วนโค้ง ซีซีที ของเหล็กสามารถเพิ่มขึ้นได้โดยการกวนสระหลอมเหลวหรือส่วนหนึ่งของสระหลอมเหลวอย่างแรง

5. อิมัลชัน (น้ำและน้ำมัน):

การระบายความร้อนของน้ำอย่างรวดเร็ว (ใกล้กับด้านบนของเส้นโค้ง ซีซีที) และการระบายความร้อนของน้ำมันอย่างช้าๆ ในระยะต่อมา (ในช่วงอุณหภูมิ นางสาว-นางสาว) นำไปสู่การพัฒนาของผสมของน้ำอิมัลชันและ"ละลายน้ำได้"น้ำมันในสัดส่วนที่แตกต่างกัน อิมัลชันที่มีน้ำมัน 90% และน้ำ 10% มีอัตราการเย็นตัวต่ำกว่าน้ำมัน อิมัลชันที่ประกอบด้วยน้ำ 90% และน้ำมัน 10% ยังด้อยกว่าน้ำมันอีกด้วย เนื่องจากจะเย็นตัวเร็วกว่าน้ำมันเมื่อเกิดมาร์เทนไซต์ที่อุณหภูมิประมาณ 300 ° C เพิ่มอันตรายจากการเสียรูปและการแตกร้าว

6. สื่อโพลีเมอร์:

สิ่งเหล่านี้คือผู้เข้ามาใหม่ในด้านสารหล่อเย็น ซึ่งเข้าใกล้คุณลักษณะของตัวกลางดับในอุดมคติ (6.3) ซึ่งจะทำให้เย็นลงอย่างรวดเร็วถึงอุณหภูมิ นางสาว และค่อนข้างช้าในรูปแบบมาร์เทนไซต์ สารคู่สังเคราะห์เหล่านี้เป็นสารเคมีอินทรีย์ที่มีน้ำหนักโมเลกุลสูง ซึ่งปกติจะมีโพลีอัลคิลไกลคอลหรือโพลีไวนิลแอลกอฮอล์เป็นส่วนประกอบหลัก แต่โดยปกติแล้วชนิดแรกมักใช้เป็นสารดับกลิ่น เหล่านี้เป็นวัสดุที่ละลายน้ำได้ ดังนั้นโดยการเปลี่ยนความเข้มข้นของสารเติมแต่งอินทรีย์ จึงสามารถได้รับสารดับที่มีอัตราการทำความเย็นที่แตกต่างกันมาก เมื่อปริมาณสารดับที่เพิ่มคือ 5% ที่ 60 ° C ความแข็งพื้นผิวของสารดับจะคล้ายกับของน้ำ และความเสี่ยงของการแตกร้าวมีน้อยมาก ในขณะที่การชุบเหล็กที่ไม่ผสมโลหะผสม สารดับกลิ่นที่มีสารเติมแต่ง 15% มีคุณสมบัติระบายความร้อนเช่นเดียวกับน้ำมันโดยไม่มีอันตรายจากไฟไหม้

7. เกลืออาบ:

สำหรับเหล็กที่มีหน้าตัดเล็กและมีความสามารถในการชุบแข็งได้ดี อ่างเกลือคือตัวกลางในการชุบแข็งที่เหมาะสมที่สุด ตาราง 6.12 ให้องค์ประกอบของเกลือบางชนิดและช่วงอุณหภูมิที่ใช้ได้สำหรับส่วนผสมแต่ละชนิด ระยะเวลาการแช่ที่แนะนำในอ่างเกลือคือ 2-4 นาที/ซม. ของความหนาส่วนต่างๆ และระยะเวลาในการแช่จะสั้นกว่าสำหรับส่วนที่สีอ่อนกว่า การอาบน้ำเช่น นาโน3 100% ต้องใช้อุณหภูมิ 400-600°C ความสามารถในการทำความเย็นจะสูงถึงประมาณ 400°C แล้วจึงลดลงตามอุณหภูมิของเหล็กที่ยังคงลดลงอย่างต่อเนื่อง ดังนั้น ยิ่งอุณหภูมิของอ่างลดลง คนก็จะมากขึ้น และความเย็นก็จะดีขึ้นตามไปด้วย หากปนเปื้อนประสิทธิภาพการทำความเย็นของอ่างจะลดลง ถังกวนช่วยให้สิ่งสกปรกแขวนลอยและเกาะติดกับชิ้นส่วนที่เย็นลง ซึ่งช่วยลดการถ่ายเทความร้อน บวก 0.3-0

8. อากาศ:

หากเหล็กมีความสามารถในการชุบแข็งสูง สามารถใช้ลมอัดหรืออากาศคงที่ได้ กล่าวคือ เหล็กโลหะผสมสูง เช่น เหล็กชุบแข็งด้วยอากาศ หรือหน้าตัดน้ำหนักเบาของเหล็กโลหะผสมต่ำ เนื่องจากอากาศเย็นลงช้ากว่าและสม่ำเสมอ อันตรายจากการเสียรูปจึงมีน้อยมาก พื้นผิวของเหล็กจะถูกออกซิไดซ์เสมอในระหว่างการทำความเย็น

9. แก๊ส:

ในก๊าซ ไฮโดรเจนและฮีเลียมมีประสิทธิภาพในการทำความเย็นมากกว่า แต่ไนโตรเจนมักถูกใช้ในเหล็กกล้างานร้อนและเหล็กความเร็วสูง เนื่องจากมีโอกาสเกิดการระเบิดได้เมื่อไฮโดรเจนและฮีเลียมมีราคาแพงในการใช้งาน การดับแก๊สสามารถทำให้ชิ้นส่วนส่วนที่หนามีรูปร่างที่ซับซ้อนและความหนาของส่วนต่างๆ เย็นลงอย่างสม่ำเสมอมากขึ้น เพื่อให้ได้คุณสมบัติทางกลที่สม่ำเสมอมากขึ้น ความเสี่ยงของการแตกหักหรือการเสียรูปมีน้อยมาก การไหลอย่างรวดเร็วของอากาศจะสัมผัสโดยตรงกับเหล็กออสเทนไนซ์ในห้องแก๊ส ซึ่งจะกระจายความร้อนอย่างรวดเร็ว

10. ชั้นการไหล:

ประกอบด้วยอนุภาคอลูมินาในถังกลั่น ซึ่งถูกทำให้เป็นของเหลวโดยกระแสอากาศที่ต่อเนื่องที่ถูกพัดขึ้นมาจากด้านล่างของถัง อนุภาคเหล่านี้เคลื่อนที่เหมือนของเหลว การใช้ไนโตรเจนทำให้เกิดบรรยากาศเฉื่อย ส่วนใหญ่ใช้สำหรับการดับเหล็กกล้าโลหะผสมสูง เหล็กงานเย็น เหล็กงานร้อน เหล็กความเร็วสูง เหล็กชุบแข็งด้วยอากาศ และอื่นๆ การระบายความร้อนด้วยฟลูอิไดซ์เบดช้ากว่าน้ำหรือน้ำมัน ช้ากว่าการดับเกลือหลอมเหลว 10% แต่เร็วกว่าอากาศอย่างมาก เตียงฟลูอิไดซ์เบดสามารถทำงานได้ที่อุณหภูมิต่ำ ไม่มีสารตกค้างบนชิ้นส่วนและไม่จำเป็นต้องผ่านกระบวนการภายหลัง ไม่มีอันตรายจากควันหรือมลพิษ

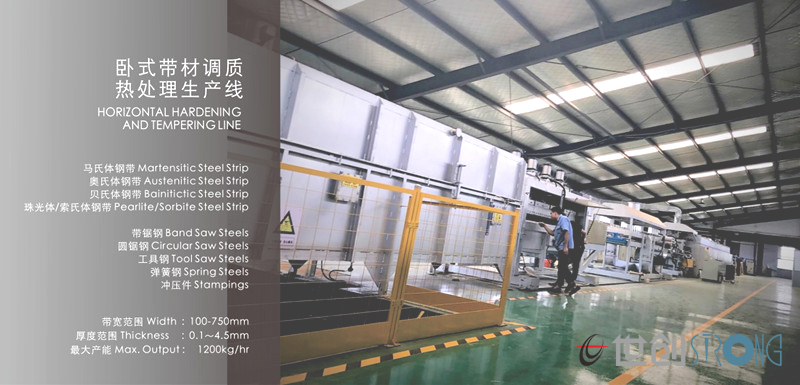

แข็งแกร่ง โลหะ เป็นผู้ผลิตผลิตภัณฑ์ต่อเนื่องรายแรกของจีนเส้นชุบแข็งและแบ่งเบาบรรเทาสำหรับการชุบแข็งแถบเหล็กคาร์บอนสูง

การเปิดตัวสายการผลิตนี้บ่งชี้ว่าจีนได้ทำลายอุปสรรคทางเทคนิคและการผูกขาดทางเทคนิคที่มีมานานหลายทศวรรษอันเนื่องมาจากบริษัทในยุโรปและอเมริกาในด้านเทคโนโลยีการผลิตวัสดุ บริษัทจีนไม่จำเป็นต้องทนต่อสถานการณ์ของแถบแข็งนำเข้าราคาสูงในระยะยาวอีกต่อไป

ลักษณะเฉพาะ: สายการผลิตชุบแข็งและแบ่งเบาบรรเทาของเตาสายพานตาข่ายเหมาะสำหรับการผลิตจำนวนมากของชิ้นงานขนาดเล็กต่างๆ เช่น การทำคาร์บูไรซิ่ง คาร์บอนไนไตรดิ้ง การชุบ การชุบน้ำมัน การชุบน้ำ และกระบวนการบำบัดความร้อนอื่น ๆ การแปรรูปสกรู น็อต ชิ้นส่วนปั๊ม ฯลฯ

ออกแบบโซลูชันการรักษาความร้อนที่แตกต่างกันตามชิ้นงานที่แตกต่างกันของคุณ

ปรับแต่งตามผลิตภัณฑ์

รุ่น: สว-810-9F

ประสิทธิภาพการทำงาน: อุณหภูมิ 950 ℃; วัสดุ: เปลือก: เหล็กกล้าคาร์บอนต่ำ

กระบวนการ: (1) คาร์บูไรซิ่ง, คาร์บอนไดออกไซด์ (2) การดับบรรยากาศแบบควบคุม, การดับด้วยความร้อนด้วยความร้อน (3) การดับน้ำมัน, การดับน้ำ

ข้อดี: การควบคุมคอมพิวเตอร์